|

|

|

|

Выхлопная

система.

После аварии мне нужно было восстановить

разбитую обвеску из пластика, приделать новые фары и кое что

подшаманить по железу. Разбитая обшивка пайке паяльником не

поддавалась, поэтому я решил сделать новую. Тем более дома откуда-то

был солидный запас смолы. Вписать две круглые фары от какого-то

русского мопеда вместо разбитой прямоугольной оказалось тоже почти

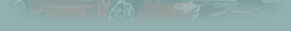

пустяком. А вот коллектор, на котором крепился карбюратор,

изготовленный из xyz знает чего и выдерживающий температуру нагретого

цилиндра, был расколот. Склеить его не получилось, так как даже красный

высокотемпературный герметик обгорал, а изготовить его из металла у

меня не было возможности. Пришлось мастерить его из того, что было под

рукой. А из термостойких подручных средств была только стеклоткань.

Вот

я и приступил к изготовлению впускного коллектора из стеклопластика,

решив в случае успеха изготовить еще и глушак взамен поврежденного. На

мое счастье, «в живых» остались фрагменты крепления, то есть та части

которыми коллектор прилегал к цилиндру и к карбу. Надев эти осколки на

изогнутый, подобно штатному коллектору, обрезок свечки, я обмотал все

это дело стеклотканью, предварительно пропитав ее эпоксидкой. На

следующий день, когда смола схватилась, я приступил к извлечению

свечки, путем ее выплавления из коллектора. Заодно, думаю, испытаю

термостойкость нового изделия. Положил коллектор в консервную банку и

поставил ее на плитку. Долго ждать не пришлось, парафин вытек

довольно-таки быстро, и дыму было как от дымовой пушки, что на

дискотеках ставят. Облагородив коллектор напильником, я установил его

на место. Так как к тому времени костыли мне уже почти не требовались,

а на улице была весна, то я решил испытать скутер. Сначала он у меня на

холостых оборотах молотил минут 15, я решил, что пусть коллектор

приработается, пообгорит чуток. Запах гари вначале конечно был, но

быстро исчез. Короче, с новым коллектором я прокатался целый день… На

следующий день решил починить глушитель. А то рев стоял такой, как

будто там мотор не 50 кубов, а все 500. Глушитель я починил

по-быстрому, просто обмотав трубу с трещиной по тому же способу. Теперь

даже такие ремонтные наборы продаются, а тогда никакой импортной химии

в магазинах то и не было. Проездил я так целое лето, без всяких

осложнений. Это и был мой первый опыт трубочиста-вулканолога по

строительству впускных и выпускных систем из стеклопластика.

Вот примерно таким способом и был изготовлен впускной коллектор на

Yamaha Salient 14T. Позднее этой технологией я воспользовался, когда

нужно было заменить умерший родной карбюратор на новый, но от другого

двигателя. Правда, пришлось изготовить новую пластину для крепления

карба. Изготовление коллектора занимает 30-40 минут и совсем не

сложное. Когда я занимался доводкой двигателя, это позволило

поэксперементировать с обьемом и длиной впускного коллектора. Еще

приятно то, что внутренняя часть настолько гладкая, что даже не требует

полировки. Прочность коллектора очень высокая, даже при изготовлении из

смолы, купленной в хозяйственном магазине. Со стеклоткани нужно

обязательно удалить замасливатель или эмульсию (лучше отжиганием) иначе

при нагревании изделие потеряет прочность.

Спустя несколько лет, я вновь столкнулся с подобными задачами. Сначала

вынужденно, с ремонтом выпускной системы без возможности прибегнуть к

сварке, а уж затем по мере накопления опыта и к изготовлению подобных

систем. С системой забора холодного воздуха и индукционного наддува я

столкнулся на своей машине, когда место, где должен быть установлен

воздушный фильтр, оказалось занято. С воздуховодами между интеркуллером

и турбиной пришлось иметь дело, помогая ремонтировать другу разбитый

бампер. С впускными коллекторами повозился, устанавливая на оппозитную

субару восьмерочные карбы.

ВАЖНО! Изготовление деталей впускной и

выпускной системы из композитных материалов вопрос ОЧЕНЬ

спорный. При обсуждении этого вопроса с профессиональными мотористами

мы так и не пришли к определенному решению о том, добро это или зло.

Одни мастера одобряли эту технологию, другие нет. Возможность

конструирования магистралей для забора холодного воздуха, пассивного

наддува и прочих второстепенных деталей несравненный плюс. Деталь можно

изготовить быстро и дешево. Прочность и эксплуатационные характеристики

как минимум такие же, а цена и вес ниже, чем у многих покупных изделий.

Если нужно, то и внешний вид тоже можно привести в порядок. А вот

изготовление таких деталей как впускные коллекторы, ресиверы, фрагменты

выхлопной системы следует тщательно взвесить. Металл хотя и намного

дороже, но все-таки и прочнее. От себя могу добавить, что за всю мою

практику не сгорел ни один впускной коллектор (хотя сначала меня

убеждали в обратном), давлением турбин не разорвало ни одну трубу, не

прогорел ни один композитный глушитель. Единственное от чего я

отказался сразу, это изготовление приемных труб. Слишком уж высокая

температура, для которой я не нашел подходящих материалов. Так что

решайте сами.

Хитрость первая. Материал, используемый для

этих целей: тонкая стеклоткань, кевлар или углеткань. Благо цена двух

последних резко упала и квадратный метр обойдется не дороже 30

долларов. В термонагруженных деталях стекломат только для верхнего или

внутреннего слоев, для придания гладкости, и никакого гелькоута.

Армирующие материалы предварительно лучше отжечь и обезжирить

растворителем.

Дело в том, что замасливатель или не растворившаяся эмульсия при

нагревании расплавятся, и волокна могут потерять прочную связь со

смолой. Нельзя использовать стеклоткань с полимерными волокнами.

Хорошие результаты получены при изготовлении выхлопных систем из

стеклорогожи с металлическими нитями и углеткани.

Хитрость вторая. Смолу нужно подбирать опытным

путем. Проверять образцы на термостойкость. Также можно использовать

специальную термостойкую смолу или смолу со специальными добавками. Мне

попадалась смола и загорающаяся от зажигалки и такая, которую удавалось

лишь слегка закоптить газовой горелкой. Не купите под видом требуемой,

смолу огнестойкую, со вспучивающейся от температуры поверхностью.

Теперь о некоторых особенностях формовки таких деталей. Главное

требование, предъявляемое к ним, это гладкость внутренней поверхности,

а не наружной, как у бамперов и спойлеров. Это и есть основная

трудность. Требуется сделать макет внутреннего объема. Можно, как я уже

говорил, использовать парафин или что-то подобное. Это единственный

способ, который мне приходит в голову, для изготовления сложных

впускных коллекторов. Дело в том, что другие способы требуют

изготовления составной детали, а любая неровность или стык на

внутренней поверхности приведут к ухудшениям в наполнении цилиндров.

Тем более, парафина, даже на коллектор 600го мерса, требуется не так уж

и много.

Как известно, большое количество колен, изгибов, узкие воздуховоды

заметно затрудняют поступление воздуха в карбюратор и другие устройства

образования горючей смеси. Это приводит к снижению мощности мотора.

имейте ввиду. Для воздуховодов и глушителей я знаю четыре технологии:

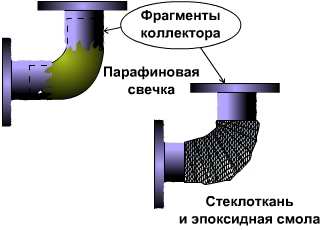

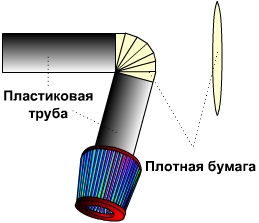

Способ первый. Подходит для труб небольшого

диаметра и изгибами любого радиуса. Используютя пластиковые (например

водопроводные) или любые другие трубы нужного диаметра. место изгиба

изготовляется при помощи парафина. Он же и скрепляет трубы. После

оклейки стеклотканью трубы вытаскиваются, парафин выплавляется. Порой

достаточно подержать трубу у обогревателя или налить в нее кипятка. По

этой технологии я изготавливал даже шноркели для джипов. На них можно

трубу оставить внутри, для крепости.

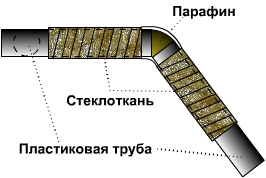

Способ второй. Для длинных труб со множеством

изгибов. Главное не перепутайте последовательность действий. 1)

Пластиковую прубу затыкаем с обоих сторон заглушками предварительно

заполнив песком. 2) Нагрев феном, паяльной лампой или другим способом,

изгибаем как нужно. 3) Распиливаем вдоль на 4 или более частей. 4)

Скрепляем куски трубы скотчем и покрываем разделительной мастикой. 5)

Оклеиваем стеклотканью. 6) Извлекаем куски трубы.

Целиковую трубу извлечь не получится, а разделенная на 4 части она без

проблем извлекается из трубы до 1.5 метра. Главное, со скотчем не

перестараться.

По этой технологии я часто изготавливал фазоинверторы для сабов и

фронтальной акустки.

Способ третий. Изготавливаем место изгиба,

пользуясь плотной бумагой или фольгой. Далее как обычно... Бумага

остается внутри.

Кстати, иногда можно пойти на сделку с совестью и пойти простым путем:

купить алюминиевую гофру в магазине и оклеить ее стекломатом.

Аэродинамика у нее внутри не самая лучшая, но это можно компенсировать,

увеличив диаметр. Для большинства моторов 100мм гофры на впуск и 60мм

на выхлоп хватает за глаза. Учтите, что были случаи, когда гофра

расплавлялась внутри стеклопластиковой трубы. Тем не менее этот способ

как нельзя лучше подходит для подвода холодного воздуха к тормозам.

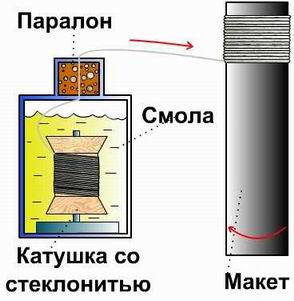

Способ четвертый-намотка. Таким способом можно

получить очень прочную деталь. В банку со смолой помещаем катушку со

стекло- или кевларовой нитью, так чтобы нить проходила через кусок

паралона, для удаления излишков смолы. Стеклонить туго наматываем на

макет. Изгибы труб делаем первым или вторым способом... Разделительный

состав наносите как можно более толстым слоем - макет очень тяжело

будет извлечь из-за сильного натяжения нити. Кстати, при отсутствии

других источников, нить можно получить, распустив стеклорогожу, которой

обматывают теплотрассы.

Из достоверных источников известно, что этим методом была изготовлена

рама велосипеда и даже кардан.

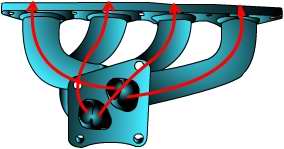

Примечание. Длина всех колен коллектора должна

быть одинакова. На моторах 1.5-2.0 литра это примерно 250-300 мм на

впуске. На выпуске (если рискнете изготовить выпускной коллектор) все

зависит от мотора, его рабочих оборотов и т.д. Также не стоит

пренебрегать расстоянием до резонатора. Формулы для рассчетов есть в

инете... Пользуясь этими тремя способами можно по частям изготовить

трубу любой длины и формы.

Конструирование выхлопных систем можно начинать от оконечной части

коллекторов. Соединение коллектора и средней части должно быть

подвижным, так как поперечное расположение двигателя в сочетании с

податливыми опорами силового агрегата передают на выпусную систему

знакопеременные изгибающие усилия. Из-за этого часто происходит

разрушение соединения "коллектор (приемная труба)/средняя часть

глушителя". Чтобы этого избежать, нужно применять либо соединение с

графитовым кольцом, болтами и пружинами, либо гибкий рукав ("гофру").

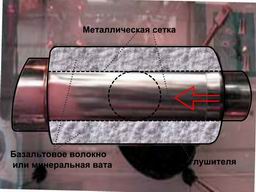

Существует множество вариантов глушителей. Вот некоторые важные

особенности: объем глушителя влияет на степень снижения шума. Чем он

больше, тем эффективнее гасится шум. Осмотрев машину снизу, скорее

всего Вы увидите огромную пустую нишу в заднем свесе кузова, где

одиноко подвешено на ремешках тщедушное тельце глушителя. Так что объем

глушителя можно нарастить)))

Низкочастотное звучание глушителя достигается не только за счет прямой

трубы внутри, но и из-за резкого увеличения сечения выпускной трубы

после выхода из глушителя. Синтетическое волокно внутри глушителя

служит для подавления высокочастотных шумов.

При построении системы выпуска отработавших газов с использованием труб

большого диаметра (оптимальное значение для форсированных двигателей

1600 куб. см и более - 55 мм), необходимо убедиться в том, что на

протяжении всего выпускного тракта проходное сечение не уменьшается. То

есть, если используются трубы внутренним диаметром 52 мм, то не должно

быть участков с меньшим диаметром. В частности это относится к

шарнирам, гибким рукавам ("гофрам"), резонаторам, глушителям и местам

изгиба труб.

Классический прямоточный глушитель... Если Вас не интересуют "звуковые"

характеристики глушителя, советую остановиться на нем.

Варианты на тему "рычащих" глушителей. Играя обьемом, размерами A, B и

C можно добится различных "голосов" глушителя. Это довольно-таки

нетрудно, а если еще почитать литературу по конструированию корпусов

сабвуферов, то можно добиться интересных результатов. Можно получить

практически бесшумный на малых и высоких оборотах и ревущий на средних

оборотах глушитель. Можно добиться такого звука, что сигнализации на

машинах срабатывают в радиусе 50 метров (проверено).

|

|

|

|